Unser Manufacturing Execution System entspricht dem Navigationssystem in Ihrem Auto

Würden Sie jemals ohne Navigationssystem Auto fahren? Unser MES ist für Ihre Produktion genau das, was das Navigationssystem für Ihr Auto ist.

– Wir zeigen Ihnen die erwarteten Fertigstellungstermine analog zur Ankunftszeit.

– Wir zeigen einfach und verständlich die nächsten Schritte des Plans.

– Wir reagieren dynamisch auf Störungen, in dem wir eine neue „Route“ berechnen.

Mitarbeiter müssen sich an den Plan halten oder Abweichungen begründen. Die ausgeführten Arbeitsschritte werden inclusive ihrer Prüfmerkmale dokumentiert. So können Sie ihren Kunden jederzeit die einzelnen Fertigungsschritte nachweisen. Damit erfüllen wir alle Anforderungen an ein ME-System gemäß der VDI-Norm 5600.

Die MES-Lösung hilft Ihnen in folgender Hinsicht:

– Transparenz schaffen durch aussagekräftige Berichte und Übersichten

– Aufwand insbesondere der Datenerfassung zu minimieren durch intuitive Benutzerführung

– Die logistische Leistung wie Termintreue, Auslastung, Lieferzeiten, Bestände usw. verbessern durch eine optimierte Planung und Umsetzung.

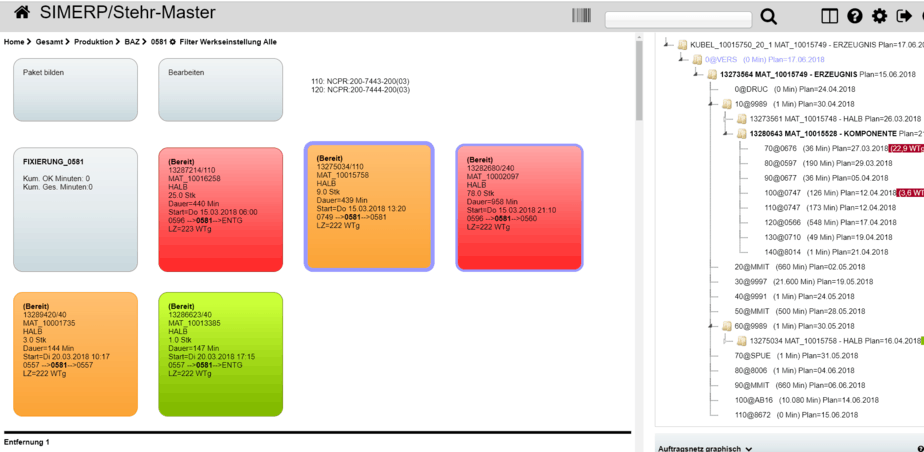

Advanced Planning und Leitstand

Das Herzstück unseres Systems plant die Produktion. Hier wird jederzeit die optimale Auftragsreihenfolge und Maschinenbelegung geplant. Dabei optimieren wir selbstverständlich sowohl die Materialreservierungen über mehrere Dispositionsstufen als auch die Zuordnung von Mitarbeitern zu Maschinen an Hand einer Qualifkationsmatrix.

Auch bei umfangreichen Fertigungslinien ist die Berechnungsdauer geringer als 1 Minute. Dies und unsere Simulationsumgebung ermöglichen „Was-wäre-wenn“ Vergleiche und die schnelle Bewertung von Handlungsalternativen. Das System zeigt in einer Übersichtsliste die Auswirkungen auf alle Kundenauf-träge.

Das System schöpft durch die Optimierung die gegebenen Kapazitäten möglichst gut aus. Häufig ist es jedoch möglich, die Randbedingungen zu verändern. So können Sonderschichten oder Eilaufträge definiert oder Bestellungen beim Lieferanten beschleunigt werden. Solche Maßnahmen müssen jedoch mit den betroffenen Menschen abgesprochen werden. Deshalb kann dies nicht durch das System selber erfolgen, sondern erfordert das Wissen des Fertigungssteuerers. Das System zeigt entsprechende Problemfälle übersichtlich an und gibt dem Mitarbeiter die Möglichkeit, diese mitwenigen Klicks im System zu lösen. Dadurch schaffen wir Transparenz über die Problemfälle.

Einer unserer Kunden konnte die Termintreue von hohem Niveau um weitere 10%-Punkte verbessern. Ein wesentlicher Faktor dabei war die Benutzerführung, die auf die typischen Aufgaben in der Fertigungssteuerung zugeschnitten ist. Mit Hilfe des SAP-ERP-Systems konnten die Fertigungssteuerer nur die dringendsten Aufträge im Blick behalten, da die Analyse eines einzelnen Auftrages oftmals bereits 10 Minuten dauerte. Heute können die Mitarbeiter um den Faktor 10-20 mehr Aufträge qualifiziert prüfen, da die Berichte übersichtlicher sind und andererseits der Fokus nur auf „Problemfällen“ liegt. Ein weiterer wesentlicher Faktor ist die Stabilität der Planung. So wurde in einer Studie des Forschungsinstitutes für Rationalisierung unser System mit dem früheren Leitstand verglichen. Das alte System hat bei Störungen um den Faktor 4-5 mehr Aufträge verschoben. Dies erreichen wir durch Algorithmen, die Störungen ausgleichen bevor sie den Kundentermin gefährden können.

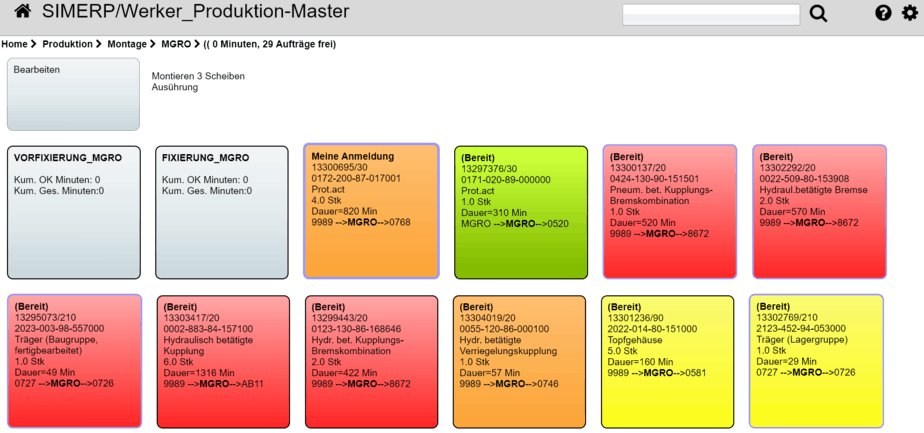

Betriebsdatenerfassung (BDE)

Der Plan, der in unserem APS-Modul entsteht muss jedoch auch im Betrieb umgesetzt werden. Bei vielen Tausend Arbeitsgängen und ständig auftretenden Störungen und Problemen ist es wichtig, stets den Überblick zu behalten. Im System kann detailliert auf Maschinenebene vorgegeben werden, wie viel Freiraum die Maschinenbediener für die Auswahl ihrer Aufträge bekommen bzw. wie strikt diese Reihenfolge durch die Fertigungssteuerung vorgegeben wird. So können Werker an einer Maschine die Aufträge in ihrer Schicht selber nach Rüstgesichtspunkten in beliebiger Reihenfolge anwählen während an einer anderen Maschine die genaue Reihenfolge eingehalten werden muss. Durch Analyse der benötigten Fertigungshilfsmittel kann darüber hinaus auch eine Hilfestellung zur Rüstoptimierung gegeben werden.

Das web-basierte System ermöglicht den Mitarbeitern mit Hilfe eines Tablets oder Industrie-Terminals Probleme vor Ort zu dokumentieren und natürlich auch die übliche Zeit-, Mengen- und darüber hinaus Lagerplatzrückmeldung durchzuführen. Letztere erspart wesentlich den Suchaufwand. Die Ergebnisse werden übersichtlich in einem Maschinenlayout angezeigt. Die Besonderheit sind jedoch die umfangreichen Möglichkeiten, Fehler und Störungen – auch analog zu einem Schichtbuch – zu erfassen.

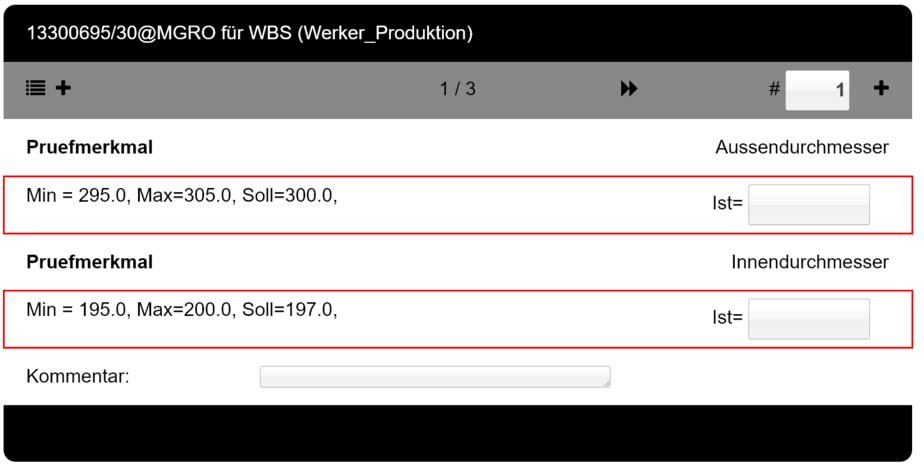

Werkerführung und Qualitätsmodul

Gesetzliche Anforderungen, Kundenwünsche und nicht zuletzt die Zertifizierung nach ISO-9xxx erfordert immer weitergehende Dokumentation der Prozessschritte. Gleichzeitig ist die Erfassung der notwendigen Daten häufig noch sehr aufwändig. Dies gilt insbesondere für das Anlegen von Prüfmerkmalen und die Erstellung von Dokumentationen bei der Erstfertigung.

Unser integriertes Qualitätsmodul kann vollumfänglich in die BDE-Lösung eingebettet werden. Somit muss der Mitarbeiter nicht zwischen verschiedenen Anwendungen wechseln um eine Schritt-für-Schritt-Anleitung des Arbeitsprozesses zu bekommen.

Typisch wird in der Arbeitsplanung ein Grundgerüst der Arbeitsschritte angelegt. Dieses umfasst die verwendeten Fertigungshilfsmittel und Prüfmerkmale.

Bei der Erstfertigung kann dieses Grundgerüst auf Grund der praktischen Erfahrung noch sehr einfach ergänzt werden. So können Maschinenbediener mit der eingebauten Kamera ihres Tablets Fotos vom Aufbau von Spannvorrichtungen, Werkstück und Maschine erstellen und per Spracheingabe zusätzliche Fertigungshinweise erfassen.

Im Falle der wiederholten Fertigung stehen die einmal gesammelten Daten als übersichtliche Schritt-für-Schritt-Anleitung zur Verfügung. Durch die Definition von Pflichtfeldern kann kein Produkt gefertigt werden ohne die definierten Prüfmerkmale und ggf. Kontrollfotos.

Über unser Unternehmen

Unser Unternehmen entstand 2016 aus einem Industrieberatungsprojekt. Wir verstehen uns als Partner der Produktionsunternehmen, der mit seinem Know-How im IT- und Prozessbereich nicht nur eine Software einführt, sondern hilft, die logistischen Ziele zu erreichen. Seit der Gründung wurden wir jedes Jahr als eines der besten Unternehmen im Bereich „IT & Softwarelösungen für die Industrie“ und von der Initiative Mittelstand ausgezeichnet. Wir engagieren uns im MES-Dachverband und im Cluster Smart Logistik an der RWTH Aachen, wo wir gemeinsam neue Verfahren erforschen.

Dabei ist uns besonders wichtig, flexibel Ihre individuellen Anforderungen umzusetzen und die Mitarbei-ter mit einem einfach zu bedienenden System zu be-geistern.

Gerne stehen wir für ein unverbindliches Beratungsgespräch zur Verfügung.

Überzeugen Sie sich selbst

Unser Imagefilm

Unsere Planungslogik

Industrie 4.0 mit SIM-ERP